Pulverbaserede produkter har mange fordele, men pulverets uforudsigelige og komplekse adfærd vanskeliggør at styre de processer, der producerer det. Med avancerede numeriske simuleringer kan vi nu kigge ind i selve procesudstyret og dermed designe forbedrede processer.

Artiklen har været bragt i Dansk Kemi nr. 5, 2025 og kan læses uden illustrationer, strukturer eller ligninger herunder

(læs originalartiklen her)

Af Nikolai Jessen, Oliver Massaad, DTU Kemiteknik, Alexander Findeisen, Pär Tufvesson, Novonesis, og Ulrich Krühne, DTU Kemiteknik

Pulverform er en effektiv måde at formulere produkter på inden for kemi-, fødevare- og farmaceutisk industri. Enzymer, proteiner og mange lægemidler forarbejdes ofte fra opløsning til pulver, da dette kan forlænge holdbarheden eller forbedre håndterbarheden [1]. Pulvere er desuden mere termodynamisk stabile ved højere temperaturer, hvilket eliminerer behovet for køling under opbevaring og transport [2]. Typiske pulverprocesser kunne være spraytørring af mælk til mælkepulver eller granulering af farmaceutiske pulvere før tablettering. Dog er håndtering af pulver kompleks.

Det kan opføre sig som støv i luften, flyde som en væske eller lægge sig på bunden. Partikler kan også agglomerere, fragmentere eller klistre til overflader – afhængigt af deres egenskaber og miljøet [3]. Disse kompleksiteter gør det vanskeligt at designe pulverprocesser, da simple modeller ikke kan beskrive, hvad der sker i procesudstyret. Derfor anvender forskere og virksomheder i stigende grad avancerede computersimuleringer til at beregne, hvordan partikler, væsker og gasser bevæger sig og interagerer i procesudstyret. Denne artikel beskriver to numeriske modelleringskoncepter; Computational Fluid Dynamics (CFD) og Discrete Element Method (DEM), samt hvordan de kan bruges til at simulere pulverprocesser.

Simulering af luftstrømme med Computational Fluid Dynamics

Generelt kan fluiders bevægelser, såsom luftstrømmene inde i en spraytørrer, beskrives ved et sæt styrende ligninger (engelsk: governing equations). Disse ligninger beskriver ikke kun, hvordan luften bevæger sig, men også hvordan andre variable som varme og fugtighed transporteres i luften. Udfordringen er, at ligningerne er for komplekse til at kunne løses analytisk ved brug af simple matematiske beregninger. I stedet anvendes numeriske computeralgoritmer, som kan approksimere en løsning til disse ligninger ved at opdele luftvolumenet inde i procesudstyret i et stort antal små celler. Denne modeltilgang kaldes Computational Fluid Dynamics (CFD).

I praksis kan arbejdet med at anvende CFD på et procesudstyr opdeles i tre trin:

a) Geometri og randbetingelser: Først optegnes det luftvolumen, der findes inde i procesudstyret. Her defineres også de overflader, der fungerer som indløb, udløb og vægge for luftstrømmen (figur 2a).

b) Mesh: Volumenet opdeles i tusindvis af små celler, hvilket er en forudsætning for at kunne løse de styrende ligninger. Her vil antallet af celler have en stor indflydelse på præcision og beregningstid for ens resultater. Flere celler giver typisk højere nøjagtighed, men også længere beregningstid. Denne proces kaldes meshing (figur 2b).

c) Beregning og resultater: Ligningerne løses af computeralgoritmen, og herved opnås resultaterne. I tilfældet med en spraytørrer giver dette en fuld 3D-løsning af luftstrømmen sammen med gradienter i temperatur og fugtighed inde i kammeret. Disse resultater kan anvendes til at opnå en bedre forståelse af tørringsprocessen og af dråbernes og partiklers bevægelse, som begge påvirkes af luftstrømmen (figur 2c).

Simulering af partikler med Discrete Element Method

Hvor CFD er velegnet til at simulere væsker og gasser som et kontinuum, er pulver anderledes, da de enkelte partikler kan opføre sig uafhængigt af hinanden og derfor kræver en anden modelleringsmetode: Discrete Element Method (DEM). DEM simulerer pulver som mange individuelle partikler, der bevæger sig frit i rummet. Fordi de enkelte partiklers bevægelse tages i betragtning, kan DEM også inkludere mikroskopiske partikelinteraktioner såsom kollision og agglomerering og dermed give indsigt i, hvordan pulver opfører sig på bulk-niveau.

BOKS:

Fire trin for Discrete Element Method (DEM) algoritmen

a) Geometri og initialisering af partikler: Den geometri, som partiklerne bevæger sig i, defineres. Derudover defineres der også antallet af partikler (med form og størrelse), deres materialeegenskaber, samt hvilke kræfter der virker (for eksempel tyngdekraft). Hver partikel får en startposition og -hastighed (figur 3a).

b) Positionsbestemmelse: Hele simuleringen bevæger sig et tidsstep frem i tid. Her beregner modellen, hvorhen partiklerne bevæger sig baseret ud fra deres nuværende position, hastighed og retning (figur 3b).

c) Kontaktregistrering: Modellen beregner, om partiklerne (eller partikler og vægge) kolliderer (figur 3c).

d) Kontaktmodellering: Kollisioner beregnes som fjederlignende interaktioner, hvilket ændrer partiklernes hastigheder og baner (figur 3d).

Trin b-d gentages igen og igen, indtil den ønskede simulationstid er nået [4].

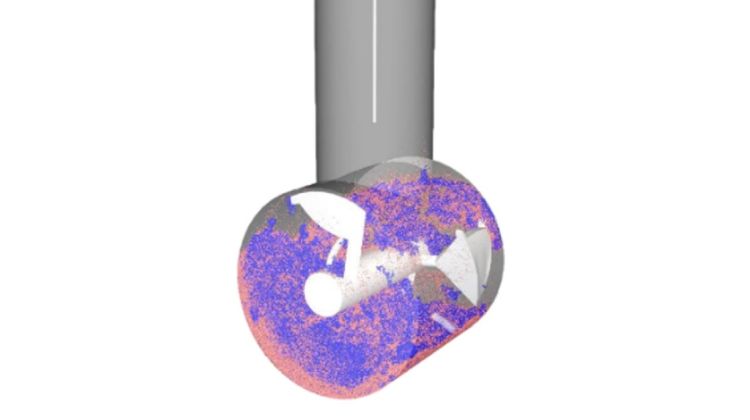

Et eksempel på en proces, hvor partikelbevægelse er essentiel, er pulverblanding i High Shear Mixers (HSM), hvor forskellige pulvere blandes for at opnå homogenitet eller granulering for øget størrelse. En udbredt udfordring er opskalering af HSM-processer fra små laboratorieblandere til store industrielle blandere, da de optimale driftsbetingelser, såsom blandingstiden, varierer med processtørrelsen.

I lille skala kan man med enkle opsætninger benytte en trial-and-error tilgang, hvor mange eksperimenter udføres for at finde de optimale driftsbetingelser. Men da pulverbevægelser er komplekse, er de samme betingelser ofte ikke egnede i større skalaer. Her kan man med DEM køre mange simulerede eksperimenter selv i stor skala og dermed beregne optimale driftsbetingelser uden at udføre fysiske forsøg. Et eksempel på en DEM-simulering af en HSM kan ses på figur 4. Særligt har DEM hjulpet forskere med at identificere nøgleparametre for at forudsige pulverblanding ved at fokusere på to centrale faktorer: impellerens hastighed og den mængde pulver, som bladene forskyder ved hver rotation. Ved opskalering, hvor disse parametre holdes konstante, kan man opnå lignende flowkarakteristika i blandere uanset deres form og størrelse [5, 6].

Fremtiden for pulverteknologi

Samlet set rummer CFD- og DEM-modellernes evne til at forudsige pulverprocesser et stort potentiale for at spare både tid og omkostninger. Derudover er der allerede i dag eksempler på simuleringer, der kombinerer både CFD og DEM, hvor man samtidig kan beskrive både luftstrømme og partikelbevægelser. De største udfordringer er i dag, at modellerne kræver store mængder computerkraft. Men i takt med at processorer og regneteknologi bliver stadig kraftigere, vil mulighederne for at anvende CFD og DEM med tiden vokse – og de vil blive et stadig vigtigere og mere effektivt værktøj til at designe fremtidens pulverprocesser.

E-mail:

Nikolai Asbjørn Jessen: nasje@kt.dtu.dk

Oliver Robert Oscar Massaad: oroma@kt.dtu.dk

Referencer

1. Emami, F.; Vatanara, A.; Park, E.J.; Na, D.H. Drying technologies for the stability and bioavailability of biopharmaceuticals. Pharmaceutics 2018, 10(3), 131. https://doi.org/10.3390/pharmaceutics10030131.

2. Emami, F.; Keihan Shokooh, M.; Mostafavi Yazdi, S.J. Recent progress in drying technologies for improving the stability and delivery efficiency of biopharmaceuticals. J. Pharm. Investig. 2023, 53, 35-57. https://doi.org/10.1007/s40005-022-00610-x.

3. Suhag, R.; Kellil, A.; Razem, M. Factors influencing food powder flowability. Powders 2024, 3, 65-76. https://doi.org/10.3390/powders3010006.

4. Grohn, P.; Lawall, M.; Oesau, T.; Heinrich, S.; Antonyuk, S. CFD-DEM simulation of a coating process in a fluidized bed rotor granulator. Processes 2020, 8, 1090. https://doi.org/10.3390/pr8091090.

5. Nakamura, H.; Fujii, H.; Watano, S. Scale-up of high shear mixer-granulator based on discrete element analysis. Powder Technol. 2013, 236, 149-156. https://doi.org/10.1016/j.powtec.2012.03.009.

6. Chan, E.L.; et al. DEM investigation of horizontal high shear mixer flow behaviour and implications for scale-up. Powder Technol. 2015, 270, 561-568. https://doi.org/10.1016/j.powtec.2014.09.017.