Spidskompetencen for Alimex GmbH med adresse i Willich, Tyskland, er fremstilling af støbte aluminiumplader med lave spændinger og en homogen struktur. Disse halvfærdige emner anvendes, når der stilles store krav til materialerne. Pladerne overfladebearbejdes med CNC-portalfræsemaskiner. De fastholdes sikkert på et arbejdsbord med vakuum, der genereres af MINK klovakuumpumper fra Busch. Til denne form for vakuumproduktion har Alimex fundet en meget pålidelig, miljøvenlig og energieffektiv løsning.

Alimex blev grundlagt i 1968. I begyndelsen arbejdede firmaet kun med at save i valsede plader.

I starten af 1970’erne specialiserede Alimex sig i at skære plader ud af valsede aluminiumstænger.

I modsætning til valsede plader og blikplader kan savning anvendes til at fremstille aluminiumplader med en homogen struktur og uden spændinger.

Dette er essentielle krav for mange kunder inden for luftfartsteknologi, den optiske industri samt solcelle- og halvlederindustrien, når der skal forarbejdes materialer til fremstilling af højkvalitetskomponenter.

I dag leverer Alimex aluminiumplader i forskellige støbte aluminiumlegeringer med savede, fræsede og spejlblanke overfladekvaliteter til kunder over hele verden.

Standardstørrelsen måler 3 x 1,5 meter, og der kan leveres specialformater på op til 5 x 2,9 meter på forespørgsel.

Legeringen EN AW-5083 (AlMg4.5Mn0.7) er den mest anvendte og resulterer i støbte præcisionsplader med lav spænding og meget afbalancerede mekaniske egenskaber.

De fine, lav-porøse støbte plader homogeniseres ved forlænget varmebehandling samt ved udligning af termisk belastning.

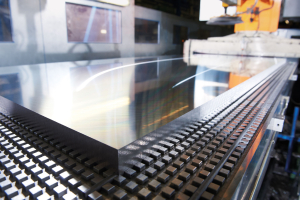

På kundeforespørgsel fræses overfladerne med en overfladefinish på under 0,4 mikrometer (µm), som oftest på begge sider.

Med en speciel fræseteknik kan der opnås værdier under 0,2 mikrometer (µm). Selv om standard-pladetykkelserne er mellem 5 og 50 millimeter, fremstilles der også meget tykkere plader.

Alimex anvender valsede stænger fra forskellige støberier som råmateriale, og disse afhærdes under spænding, før de bearbejdes for at eliminere de spændinger, der er opstået under støbe- og afkølingsprocesserne.

Som et indledende trin saves stængerne til med en vertikal båndsav, og pladerne skæres derefter ud med en horisontal båndsav.

En del af pladerne leveres som skåret med sav, men de fleste undergår yderligere behandling på en af de tre CNC-portalfræsere. Fræsehovedet på to af de tre fræsere har en diameter på 1,7 meter, hvorved en standardplade kan fræses på den ene side i én arbejdsgang.

Den tredje fræser har et fræsehoved, der kan bearbejde en maksimal bredde på 2,5 meter i én arbejdsgang.

Alle tre portalfræsere var oprindeligt udstyret med oliesmurte lamelvakuumpumper, som genererede det nødvendige vakuum til at fastholde aluminiumpladerne på arbejdsbordet.

Men den løsning var produktionschef Najib El Byad ikke tilfreds med. Vedligeholdelsen af vakuumpumperne var en krævende proces med udskiftning af udstødnings filtre og olie samt efterpåfyldning af olie hver tredje måned.

Desuden skulle olien skiftes helt én gang om året. Noget af den fine olietåge, som undslap fra de oliesmurte lamelvakuumpumper, kondenserede på aluminiumpladerne med spejlblank overflade – og denne forurening var ikke acceptabel. Desuden konstateredes det, at energiforbruget var alt for højt, idet hver af de tre vakuumpumper var udstyret med en 7,5 kW-motor – dette indebar, at energiforbruget til at producere vakuum 24 timer i døgnet fem dage om ugen var oppe på 121.500 kilowatttimer pr. år.

Busch foreslog Najib El Byad at skifte til MINK klovakuumpumper for at fastholde pladerne under fræsningen. Disse vakuumpumper generere det nødvendige vakuum til fastspænding, uden olie eller kontakt, og den ekstraheret luft kan komprimeres uden driftvæsker. Den kontaktfri teknologi forebygger desuden slitage i vakuumpumpen, som dermed er næsten vedligeholdelsesfri. Yderligere muliggør den kontaktfrie funktion en høj energieffektivitetsfaktor, som har en positiv effekt på energiforbruget. Fordelene kunne allerede konstateres efter de første få måneders drift med den nye vakuumteknologi.

Oliefri drift betyder, at der overhovedet ikke er nogen forurening fra MINK klovakuumpumpernes udblæsningsluft. Vedligeholdelse er begrænset til et årligt forebyggende gearolieskift. Der anvendes en betydelig mindre mængde gearolie (0,85 eller en liter) sammenlignet med de udskiftede lamelvakuumpumper, der krævede et årligt olieskift med 5 til 6,5 liter olie ud over den kvartårlige efterpåfyldning.

Ydelsen fra de nye MINK klovakuumpumper er præcist tilpasset for at generere den nødvendige kraft til fastspænding, hvilket indebærer, at der blev monteret mindre versioner på de to fræsere til standardplade i forhold til fræseren til special plader. De to små MINK klovakuumpumper drives af en 3 kilowatt IE3-motor, og den store har en 6 kilowatt IE3-motor. Dette resulterer i et årligt energiforbrug til vakuumforsyning af de tre fræsemaskiner på 64.800 kilowatttimer, som næsten svarer til en halvering af energiomkostningerne sammenlignet med den tidligere løsning. Efter mere end to års driftstid er produktionschef Najib El Byad meget tilfreds med investeringen i den nye MINK vakuumteknologi, der har opfyldt alle forventninger og desuden dokumenteret, at vakuumproduktion kan være særdeles pålidelig. Der har overhovedet ikke været nogen fejl eller nedetid.

Vil du høre mere om MINK og dens muligheder kan du kontakte Busch,

Du kan også skrive dig op til Buschs nyhedsbrev eller følge dem på LinkedIn.