Pepperoni til topping på pizza er kerneproduktet hos Danish Crown Toppings.

Der fremstilles i alt 15.000 ton af disse krydrede pizza toppings hvert år.

Det er nok topping til 300 millioner pizzaer. Pepperonien pakkes på i alt syv pakkelinjer med bakkeforseglere eller termoformningsmaskiner.

Det ønskede vakuum leveres pålideligt af en central vakuumforsyning fra Busch Vacuum Solutions.

DK-Foods A/S, der blev grundlagt i 2003, blev til Danish Crown Toppings i 2017. Danish Crown Toppings er en del af Danish Crown Food-divisionen i Danish Crown-koncernen. Der fremstilles forskellige typer pepperoni, der udelukkende anvendes som toppings til pizza og fås enten som slices, tern eller sticks. Det er derfor rene B2B-produkter, der leveres til producenter af frosne pizzaer og fastfoodkæder verden over.

Produktionen foregår på fabrikken iThorning ved Kjellerup, hvor 110 medarbejdere arbejder i to skift. Produkterne pakkes på i alt syv pakkelinjer med bakkeforseglere eller termoformningsmaskiner og i pakkestørrelser fra 1 til 15 kg. Alle pakkemaskiner var som standard udstyret med R5 lamelvakuumpumper fra Busch, mens der blev tilføjet en yderligere R5 lamelvakuumpumpe til termoformningsmaskinerne for at forme den nederste film. I starten af 2017 var den tekniske chef, Birger Brødløs, allerede begyndt at overveje, hvordan han kunne gøre vakuumforsyningen til de daværende fem pakkemaskiner mere effektiv.

Hans mål var at hindre varmen fra vakuumpumperne i at blive udledt i produktionslokalerne. På daværende tidspunkt kørte ni vakuumpumper i 16 timer om dagen på fem pakkelinjer med en samlet installeret kapacitet på 28 kilowatt. Temperaturen i produktionslokalerne holdes konstant på 14°C.

Varmen fra vakuumpumperne resulterede i, at klimaanlægget brugte mere energi på at forhindre temperaturen i produktionslokalerne i at stige.

Birger Brødløs kontaktede vakuumeksperterne hos Busch. De anbefalede ham at bruge en central vakuumforsyning, der kunne installeres udenfor produktionsområdet. De sagde, at dette ville eliminere støjen og varmeudledningen i produktionsområdet helt. Projektplanlægningen for den nye, centrale vakuumforsyning blev foretaget således, at de eksisterende R5 vakuumpumper kunne indgå i det nye vakuumsystem, hvilket betød, at det var muligt at holde investeringsomkostningerne nede. Vakuumsystemet blev installeret i en af de forreste bygninger, umiddelbart i nærheden af produktionsbygningen. Hvad angår selve teknologien, så har vakuumsystemet en modulær opbygning, og det forsyner de enkelte pakkemaskiner med forskellige vakuumniveauer via tre ringlinjer.

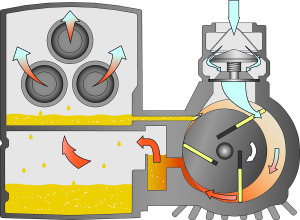

Der er tilsluttet fire R5 lamelvakuumpumper (fig. 1, fig. 2) til et vakuumkammer, der konstant evakuerer til 50 millibar. Dette “grovvakuum” bevares i hele ringlinjen frem til ventilen i pakkemaskinen. Vakuumkammeret fungerer som en vakuumbuffer. Dette sikrer, at der opretholdes en tilstrækkelig høj pumpehastighed, hvis alle vakuumkamrene for eksempel har behov for vakuum samtidig for at udskille luft. Hvis vakuumkamrene kommer op på 50 millibar, omstilles processen til den anden ringlinje ved hjælp af ventilerne. Denne ringlinje er forbundet til to yderligere R5 lamelvakuumpumper i vakuumsystemet, der genererer et “vakuum” på 15 millibar. Pakkekamrene evakueres i to trin. Rent teknisk er dette den mest effektive måde, hvorpå der kan kan opnås meget hurtige nedpumpningstider.

To MINK klovakuumpumper (fig. 3) fra Busch indgår også i vakuumsystemet. Disse MINK klovakuumpumper fungerer uafhængigt af de øvrige vakuumgeneratorer. De genererer et vakuum på 200 mbar og er tilsluttet et håndteringssystem for pakket pepperoni. De drives af to intelligente frekvensdrev. Kommunikationen via deres egen BUS-forbindelse gør det muligt at tilpasse vakuumpumpernes kapacitet helt nøjagtigt til de reelle behov. MINK klovakuumperne kører berøringsfrit. Det betyder, at de ikke kræver nogen driftsmaterialer eller sliddele, hvilket gør dem praktisk talt vedligeholdelsesfri (fig. 4).

Flere fordele blev tydelige efter opstarten af vakuumsystemet i 2017. Den vigtigste fordel består i, at det ved at centralisere vakuumforsyningen og installere den udenfor de afkølede produktionslokaler har været muligt at reducere kølekapaciteten i bygningen. Resultatet er en årlig besparelse på energiomkostningerne på 147.000 kilowatt-timer. På grund af de høje energibesparelser gav staten tilskud til det centrale vakuumsystem, og Danish Crown Toppings modtog en “energibonus” i det første år efter opstarten.

Vakuumsystemet styres af et styresystem fra Busch. Det gør det muligt at tilpasse pumpehastigheden direkte til de kørende pakkemaskiners reelle behov. Det betyder, at de enkelte vakuumpumper slås til eller fra afhængigt af det reelle behov. I den daglige drift betyder dette, at hver enkelt vakuumpumpes driftstid er kortere og ikke varer to skift, som det tidligere var tilfældet, da vakuumpumperne var installeret direkte på eller i pakkemaskinen. Dette fremmer yderligere energibesparelser eller giver strømreserver. Birger Brødløs brugte dette og tilsluttede i mellemtiden yderligere to nye pakkelinjer til vakuumsystemet, der oprindeligt var beregnet til fem pakkelinjer.

Efter flere års drift er Birger Brødløs helt sikker på, at han traf den rette beslutning, da han centraliserede vakuumforsyningen for at kunne pakke pepperonien til det globale marked på en ekstremt effektiv og pålidelig måde.

Besøg årets Foodtech og hør mere om vakuum eller hvordan Busch kan hjælpe med at energi optimere din produktion – Find Busch Vakuumteknik på Stand L9256 i Hal L.