Virksomheden Peter Mattfeld & Sohn GmbH, slagter og forarbejder op til 1.200 svine og 100 okser om dagen. Produkterne forarbejdes efter kundens behov eller pakkes som standardprodukter og sælges til kunder i hele Tyskland. Som den første EF-certificerede slagteri i Hamborg er Peter Mattfeld & Sohn også forpligtet til ressource besparende og bæredygtig produktion. En energistyringsrevision i 2010 førte til beslutningen om at erstatte den daværende vakuumforsyningen på de enkelte pakkemaskiner med et meget mere energieffektivt centraliseret vakuumsystem fra Busch. Denne ændring har reduceret CO2-emissionerne med 20 ton om året, hvilket er en enorm fordel for miljøet. Samtidig blev driftsomkostningerne reduceret med 8.100 euro årligt.

Hvem er de?

Virksomheden Peter Mattfeld & Sohn GmbH, er i dag i tredje generation (fig. 1) og findes på kødgrossistmarkedet i Hamborg. Det tidligere agentur for svin og okser har udviklet sig til en virksomhed med 150 ansatte i dag. Slagteriet af svin og okser er stadig et vigtigt forretningsområde for Peter Mattfeld & Sohn, og en af specialiteterne er det nordtyske kvige kød. Cash & Carry markedet med friske fødevare for indkøbere, importører og produktionsvirksomheder udgør tre yderligere søjler i virksomheden. Det brede forretningsområde og produktsortiment forklarer også kompleksiteten i kundegrundlaget. Ud over den generelle fødevareindustri er grossister og fælles cateringfirmaer fra klinikker og cateringsektorer i hele Tyskland blandt deres kunder.

Peter Mattfeld & Sohn var allerede deltager i projektet “Unternehmen für Ressourcenschutz” (virksomheder til ressource beskyttelse) i Hansestaden Hamburg i 2009 og er også Hamborgs miljøpartner.

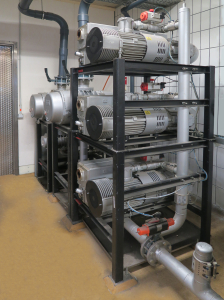

Det spørgsmål, der førte til beslutningen om at ændre vakuumsystemet, var det faktum, at de eksisterende vakuumpumper i de tre termoformende pakkemaskiner og en kammeremballage med deres varmestråling og affaldsvarme unødigt opvarmede luften i produktionen, der blev kølet til 9°C. Der blev derefter behov for yderligere energi til at afkøle luften i produktionsområder. For administrerende direktør Kai Mattfeld var det tydeligt, at han ville bringe Busch Vacuum Solutions om bord som en anerkendt specialist indenfor vakuumpakning. Busch tilbød et centralt vakuumsystem, der blev installeret i et rum adskilt fra de afkølede produktionsområder. De individuelle emballagekamre evakueres i to trin for at kunne køre med maksimale cyklusfrekvenser på pakkelinjerne.

Dette muliggør den hurtigst mulige evakueringstid og opnår dermed den højest mulige cyklustid på hver pakkemaskine. Én ringlinje til det ”grove” vakuum til den første evakuering og en ringlinie til ”medium” vakuum til evakuerings- samt pakketrykket forbinder pakkemaskinerne med vakuumsystemet. Bagventilerne med den tilsvarende styreenhed er monteret på pakkemaskinerne eller i kontrolskabet ved siden af dem. De styrer overgangen fra ”grov” til ”medium” vakuum.

Til termoformende pakkemaskiner leveres støbestationerne ved hjælp af en separat termoformende vakuumpumpeenhed. Dette sikrer, at de tidligere opvarmede basisfolier suges ind i bakkeformen og får den ønskede form. På den ene side er denne opdeling i forskellige vakuumstationer nødvendig, da støbning og pakning kræver forskellige vakuumniveauer, og på den anden side som en væsentligt lavere pumpehastighed kræves til den to-trins evakuering af pakningskammeret. Ét vakuumbeholder hver for grov, medium og formende vakuum sikrer, at pakketrykket forbliver på et konstant niveau, selv når alle pakkemaskiner kører synkront. Derudover sikrer disse buffere, at vakuum straks påføres emballagekamrene, når det er nødvendigt. Det centrale vakuumsystem er fuldautomatisk: det aktiverer vakuummodulerne individuelt, hvis der kræves et højere vakuumniveau og/eller slukker de individuelle vakuummoduler, hvis efterspørgslen efter vakuum falder.

Hvad er fordelen?

Fordelene ved vakuumsystemet blev tydelige kort efter at det blev installeret.

Energien, der blev brugt til at køle produktionsrummet, kunne reduceres, fordi der ikke længere var installeret vakuumpumper i rummet. Derved undgik man uønskede varmeemissioner i de afkølede rum. Det nyligt installerede vakuumsystem brugte færre vakuumpumper end den tidligere decentraliserede løsning. Dette i sig selv medførte yderligere energibesparelser. Derudover slukkes individuelle vakuumpumper automatisk af vakuumsystemets styreenhed, hvis vakuumniveauet i vakuumbeholdere kan opretholdes med reduceret pumpehastighed. Vakuumpumperne i pakkemaskinerne kørte tidligere non-stop fra man tændte for pakkemaskinen til man slukkede for den. Kai Mattfeld siger, at nogle vakuumpumper plejede at være i permanent drift fra tidligt om morgenen til sent på aftenen, uanset om maskinerne emballerede eller ej.

Driftssikkerhed var et vigtigt kriterium, da Kai Mattfeld købte det centrale vakuumsystem. På grund af det modulære design af vakuumsystemet og inddelingen i grov, medium og formende vakuum, kan ydelsen af en vakuumpumpe automatisk varetages af en stand-by vakuumpumpe i tilfælde af en fiasko. Fejlen i en vakuumpumpe har således ingen indvirkning på emballagen, hverken med hensyn til kvalitet eller hastighed. Dette sikrer maksimal driftssikkerhed for vakuumforsyningen til pakkemaskinerne. Ud over den høje driftssikkerhed har dette også den fordel, at vedligeholdelsesarbejde kan udføres under løbende drift, da individuelle vakuumpumper kan kobles fra vakuumsystemet og vedligeholdes, mens det centrale vakuumsystem fortsætter med at køre.

Peter Mattfeld & Sohn har underskrevet en serviceaftale med Busch. Dette sikrer, at alt regelmæssigt vedligeholdelsesarbejde udføres til tiden og professionelt til en fast sats.

Flere år efter systemet blev taget i brug, ved Kai Mattfeld, at hans beslutning om at centralisere vakuumforsyningen var den rigtige – fra et økonomisk synspunkt og af hensyn til miljøet!

Vil du vide mere om denne eller andre typer af processer kan du kontakte Busch her,

eller skrive dig op til deres nyhedsbrev her.