Vakuumkøling af grøntsager direkte efter høst er en almindelig tilgang til hurtigt og sikkert at afkøle fødevarer og dermed sikrer produkternes kvalitet over en længere periode. For at opnå en ordentlig køling er virksomheden Heekeren GbR begyndt at bruge den moderne COBRA PLUS skruevakuumpumpe fra Busch Vacuum Solutions til at køle iceberg salat. Der er flere fordele ved denne teknologi: Vakuumpumpen er frekvensstyret, hvilket gør det muligt at tilpasse dens ydelse til det faktiske behov, samt reducere køletider og energiforbrug. Takket være dens oliefri drift kan enhver vanddamp, der suges ind i vakuumpumpen, ikke blandes med olien – hvilket har en usædvanlig positiv effekt på den nødvendige vedligeholdelsesindsats.

Jörg Heekeren udviklede virksomheden til at specialisere sig i dyrkning af iceberg salat. I løbet af en sæson producerer virksomheden over 10 millioner iceberg salat. Den dyrker også andre sorter af salat, herunder romaine. Størstedelen af salaterne sælges engros i Tyskland og kommer derefter til køberne via discountbutikker og supermarkedskæder.

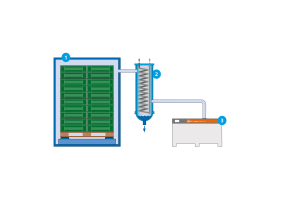

For at garantere den længst mulige holdbarhed uden kvalitetstab, har Jörg Heekeren allerede været afhængig af vakuumkøling i otte år. Så snart salaten er høstet, lægges den i kasser, som derefter placeres på paller og transporteres til vakuumkammeret (fig. 1). Vakuumkammeret er designet til at rumme elleve europaller stablet med salatkasser og når en samlet højde på næsten tre meter. Når indlæsningen er afsluttet, lukkes kammeret, og der påføres vakuum. Det betyder, at luften suges ud af kammeret. På grund af vakuumet begynder eventuel fugt i og på salaten at fordampe og trækkes ud af kammeret som vanddamp. Fordi vandets samlede tilstand ændrer sig fra væske til gas, fjernes varme fra det og afkøler dermed salaten. Afhængig af den eksterne temperatur og mængde varer denne proces mellem 20 og 35 minutter.

Fig. 1: Vakuumkammeret har plads til elleve paller, som kan læsses op til næsten tre meters højde.

Fordelen ved denne metode er, at den udover at den hurtigt afkøler salaterne til 3° C, køler dem indefra og ud, hvilket fremskynder processen igen. Desuden går der mindre fugt tabt end ved konventionel luftkøling. Efter at den nødvendige køletemperatur er nået, ventileres vakuumkammeret, salaten fjernes og transporteres derefter til et kølelager til mellemlagring. Udfordringen for vakuumteknologien her er, at vanddamp også suges ud af vakuumkammeret sammen med luften. Af denne grund føres blandingen af luft og vanddamp gennem en kondensator opstrøms for vakuumpumpen. Her afkøles luften, hvorved vanddampen kondenseres ud (fig. 2). Formålet med denne proces er at sikre, at ingen vanddamp trænger ind i vakuumpumpe. I betragtning af størrelsen af vakuumkammeret ved Heekeren blev tre parallelle oliesmurte lamelvakuumpumper tilsluttet. Med denne opsætning resulterede enhver from for vanddamp, der ikke blev kondenseret helt ud via kuldefælderne, til problemer, da noget af vandet ville blandes sammen med driftsvæskeolien i vakuumpumperne. Som følge heraf var der behov for mere vedligeholdelse på grund af olie- og filterskift.

Fig. 2: Princip for køling med vakuum: 1. vakuumkammer, 2. kuldefælde (kondensator), 3. vakuumpumpe

I lyset af disse omstændigheder ledte Jörg Heekeren efter en måde at forbedre sit system på. I samarbejde med leverandøren af vakuumkølesystemet og Busch Vacuum Solutions fandt han en løsning. I starten af høstsæsonen i april blev der installeret en COBRA PLUS skruevakuumpumpe, så den kunne testes gennem hele salatsæsonen. Fordi denne type vakuumpumpe ikke kræver nogen oliesmøring i kompressionskammeret, var der ingen problemer med vanddamp. COBRA PLUS kørte i hele sæsonen indtil slutningen af oktober uden nogen afbrydelser. Der var ikke behov for vedligeholdelsesarbejde. Som sådan var der ingen omkostninger forbundet med vedligeholdelsesarbejde eller sliddele. Da COBRA PLUS er frekvensstyret, tilpasser den sin pumpehastighed til det faktiske behov. Det betyder, at i begyndelsen af vakuumkammerets evakueringsfase, hvor der hurtigt skal trækkes så meget luft ud som muligt, kører motoren med høj omdrejningshastighed. Når trykket i kammeret falder, reducerer vakuumpumpen automatisk sin hastighed. Dette har den fordel, at der forbruges mindre energi end med en ureguleret motor, som kører med fuld hastighed mere eller mindre hele tiden. Ved 50 Hz med en nominel motoreffekt på 18,5 kW har COBRA PLUS brug for mindre strøm end lamelvakuumpumpen, som anvendte en ureguleret 22 kW motor. Styring til COBRA PLUS er forbundet med den overordnede systemstyring. Når operatøren har trykket på startknappen, foregår hele afkølingsprocessen helt automatisk.

Fig. 3: COBRA PLUS skruevakuumpumpe

Takket være den behovsdrevne styring var det også muligt at reducere køletiden. Det betyder, at kapaciteten af vakuumkølesystemet blev øget.

For Jörg Heekeren er COBRA PLUS den ideelle vakuumpumpe til at garantere en lang holdbarhed for hans salat uden kvalitetstab.

Vil du høre mere om COBRA PLUS skruevakuumpumpen, kan du kontakte Busch.

Du kan også skrive dig op til Buschs nyhedsbrev eller følge dem på LinkedIn.